試作品治具の治具制作において、工程集約設計を行うことで得られる具体的な効果と、発注担当者からのよくあるFAQ。

試作品治具の工程集約設計は、「段取り回数と治具点数を減らしながら、必要な精度を確保することで、試作〜小ロット生産の総コストとリードタイムを下げる設計手法」です。発注担当者にとっては、「試作費を抑えつつ量産を見据えた治具投資を最適化できる」という効果があります。

試作品治具の工程集約設計は、試作段階から段取り替えと治具点数を減らすことで、試作~小ロット生産の総コストとリードタイムを下げるための考え方です。榊原工機では、小物部品専用の治具と複合加工機・5軸加工機を組み合わせることで、一社完結でこの工程集約を実現しやすい体制を整えています。

—

この記事のポイント

**今日の要点3つ**

– 試作品治具の工程集約設計は「段取り・治具点数の削減」と「必要精度の確保」を同時に満たす設計思想です。

– 試作段階ではあえてシンプル治具とし、再現性治具や軽量化治具など目的別に設計することで、総コストを抑えながら効率化できます。

– 発注担当者は「どこまで機能を盛るか」「試作・量産で治具を共用できるか」を外注先と早い段階で擦り合わせることが重要です。

—

この記事の結論

– 試作品治具の工程集約設計は、段取り回数と治具点数を減らし、試作~小ロットの総コストを下げるために有効です。

– 検査治具・再現性治具・微細加工治具など、目的別にシンプルな機能から段階的に設計することで、過剰投資を防げます。

– 複合加工機・5軸加工機を活用した一社完結体制を持つ外注先を選ぶと、工程集約と高精度の両立がしやすくなります。

– 見積もり依頼時に「試作個数・将来の小ロット生産計画・必要精度・検査方法」を共有すると、最適な治具仕様やコスト提案を受けやすくなります。

– FAQで整理される典型的な疑問(コスト、精度、納期、仕様決めなど)を事前に把握することが、治具制作プロジェクト成功の近道です。

—

試作品治具+治具制作:工程集約設計の基本

工程集約設計とは何か?

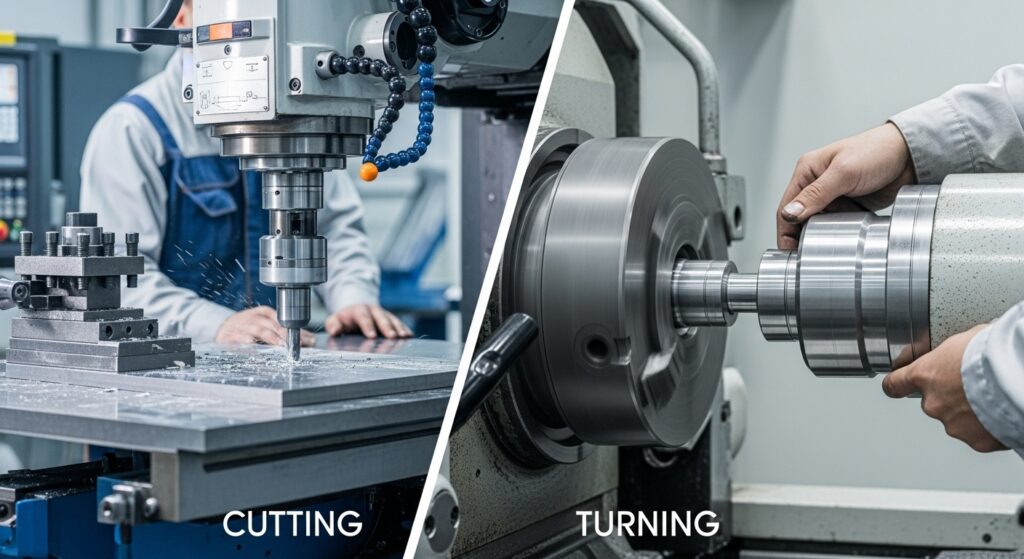

一言で言うと、工程集約設計とは「一つの治具で複数工程をこなせるようにする設計」であり、段取り替え回数を減らすことで生産性と精度を同時に高める考え方です。例えば、穴あけ・切削・検査など工程ごとに治具を付け替えるのではなく、ワークの姿勢を変えずに複数工程を行えるようにすることで、載せ替え時間の短縮や位置決め誤差の低減が可能になります。

試作品治具に工程集約を適用する理由

最も大事なのは「試作の段階でどこまで工程集約するか」を見極めることで、初期費用と後工程の効率化のバランスを取ることです。試作段階では機能を最小限に絞ったシンプル治具とし、小ロット生産や量産検討のフェーズで再現性治具や多面加工治具へ発展させるケースが多くあります。

榊原工機が得意とする領域

榊原工機は、1~200個の少量~中量生産と、手のひらサイズの小物部品向け治具・自動機部品の短納期対応を強みとしています。複合加工機や5軸加工機を組み合わせた一社完結の対応体制により、微細加工治具や高精度な再現性治具を含めた工程集約設計に柔軟に対応できる点が特徴です。

—

試作品治具+治具制作:工程集約設計の効果

コスト削減とリードタイム短縮

結論として、工程集約設計がもたらす最も分かりやすい効果は「段取り時間と治具点数の削減による総コスト低減」です。段取り替え回数が減るほど生産性は向上し、載せ替え回数の減少は加工精度や品質の安定にもつながるため、後工程の調整時間も含めたトータルのリードタイム短縮が見込めます。

品質安定と再現性向上

工程集約された治具設計では、毎回同じ位置・姿勢でワークを固定する「再現性治具」の考え方が重要になります。再現性治具を前提にした設計により、組付け効率化・検査時間の短縮・ばらつき低減が実現し、結果として試作~小ロット生産のQCD改善に直結します。

作業者負荷と現場トラブルの低減

一言で言うと、工程集約治具は「作業をシンプルにし、ミスを減らすための投資」です。段取りや位置決めを治具側でガイドすることで、熟練者だけに依存しない作業が可能になり、人為的な測定ミス・セットミス・ケガのリスク軽減にもつながります。

—

試作品治具+治具制作:具体的な設計・発注のポイント

どこまで工程集約すべきか?

初心者がまず押さえるべき点は、「全てを一つの治具に詰め込むのではなく、費用対効果の高い工程から優先的に集約する」ことです。段取り替えが多い工程、位置決めのミスが多い工程、検査で時間がかかっている工程など、ボトルネック工程を洗い出して、そこへの治具投資を優先することで、過剰な多機能治具化を避けられます。

設計時に共有すべき情報

発注担当者が治具制作を依頼する際、事前に整理しておくと良い情報は以下の通りです。

– 試作個数とその後の小ロット生産の予定個数・頻度

– 必要な加工精度・検査方法・測定頻度

– 使用する設備(加工機・検査機)の種類とチャック仕様

– 作業者のスキルレベルや現場の制約条件(スペース・安全基準など)

これらを共有することで、外注側は工程集約の度合いや、検査治具・再現性治具・微細加工治具などの最適な組み合わせを提案しやすくなります。

小物・微細部品における注意点

微細加工治具の場合、治具自体の軽量化設計が段取り性と精度の両面で大きなメリットを生みます。榊原工機が得意とする手のひらサイズの小物部品向けでは、治具の剛性と重量のバランスを取りつつ、多面加工や複合加工機を活かした工程集約を行うことで、難加工形状の試作でも短納期と安定品質を両立しやすくなります。

—

よくある質問(FAQ)

**Q1. 試作品治具の工程集約設計を行うと、どれくらいコスト削減できますか?**

A. 削減率は案件次第ですが、段取り回数と治具点数を減らすことで「加工時間+段取り時間+検査時間」の合計を数十%削減できる事例があります。

**Q2. 試作段階から多機能な工程集約治具を作るべきでしょうか?**

A. 結論としては、試作段階では機能を最小限にしたシンプル治具とし、小ロット生産以降で必要に応じて機能追加や改良を行う方が費用対効果が高い場合が多いです。

**Q3. 検査治具と加工用治具は分けた方が良いですか?**

A. 検査の再現性確保と加工時の剛性・切削条件の最適化は要求が異なるため、基本的には目的別に治具を分け、工程集約は同一目的内で検討する方が合理的です。

**Q4. 図面がなくても試作品治具を依頼できますか?**

A. 図面がなくても、現物サンプルや3Dデータ、使用目的・許容誤差などの情報があれば、検査治具や簡易固定治具を設計・制作できるケースがあります。ただし、安全性と再現性の観点から仕様の擦り合わせが重要になります。

**Q5. 高精度が必要な試作品治具では、どんな設備を持つ外注先を選ぶべきですか?**

A. 複合加工機や5軸加工機を保有し、小物・難加工形状の治具制作実績がある一社完結型の工場を選ぶことで、高精度と短納期の両立が期待できます。

**Q6. 試作と量産で治具を共用することは可能ですか?**

A. 可能な場合も多く、一つの治具で試作から小ロット量産まで使えるように設計することで、初期投資を分散しながら工程集約のメリットを長期的に享受できます。ただし、量産タクトや自動化レベルを事前に共有することが前提です。

**Q7. 見積もり依頼のとき、最低限伝えるべき情報は何ですか?**

A. 部品の用途・必要精度・試作個数・将来の予定ロット・使用設備・希望納期の6点を伝えることで、外注側は治具仕様と工程集約度合いを具体的に提案しやすくなります。

**Q8. 微細加工治具の軽量化にはどんなメリットがありますか?**

A. 軽量化設計により段取り作業が楽になり、作業者の負荷軽減と段取り時間短縮に加え、治具の振動特性を適切に設計することで微細加工の安定性向上にもつながります。

**Q9. 再現性治具とは何ですか?工程集約と関係しますか?**

A. 再現性治具とは「毎回同じ位置・姿勢でワークを固定できる治具」のことで、工程集約された加工や検査を行う際に位置決め起因の不良や調整時間を減らすための前提になる設計コンセプトです。

**Q10. 榊原工機に相談するメリットは何ですか?**

A. 手のひらサイズの小物部品を対象に、1~200個の少量~中量生産と治具・自動機部品の短納期対応を一社完結で提供できるため、試作品治具の工程集約設計から実際の小ロット生産までをまとめて相談できる点がメリットです。

—

まとめ

– 試作品治具の工程集約設計は、段取り回数と治具点数を減らし、試作~小ロットの総コストとリードタイムを下げるための有効なアプローチです。

– 再現性治具・検査治具・微細加工治具などを目的別に設計し、必要に応じて段階的に機能を追加することで、過剰な治具投資を避けつつ品質と生産性を高められます。

– 発注担当者は、用途・精度・ロット・設備などの情報を早い段階で共有し、工程集約の度合いを外注先と一緒に検討することで、より実効性の高い治具制作プロジェクトを実現できます。

━━━━━━━━━━━━━━━━━━━

🏮🔥 注目記事 🔥🏮

━━━━━━━━━━━━━━━━━━━

真ちゅう製ランタンに熱視線

春日井「榊原工機」が自社ブランド立ち上げ

📰 記事はこちら →

https://www.chunichi.co.jp/article/1182115?rct=aichi

━━━━━━━━━━━━━━━━━━━

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/